1. Применение высокого процесса коровки

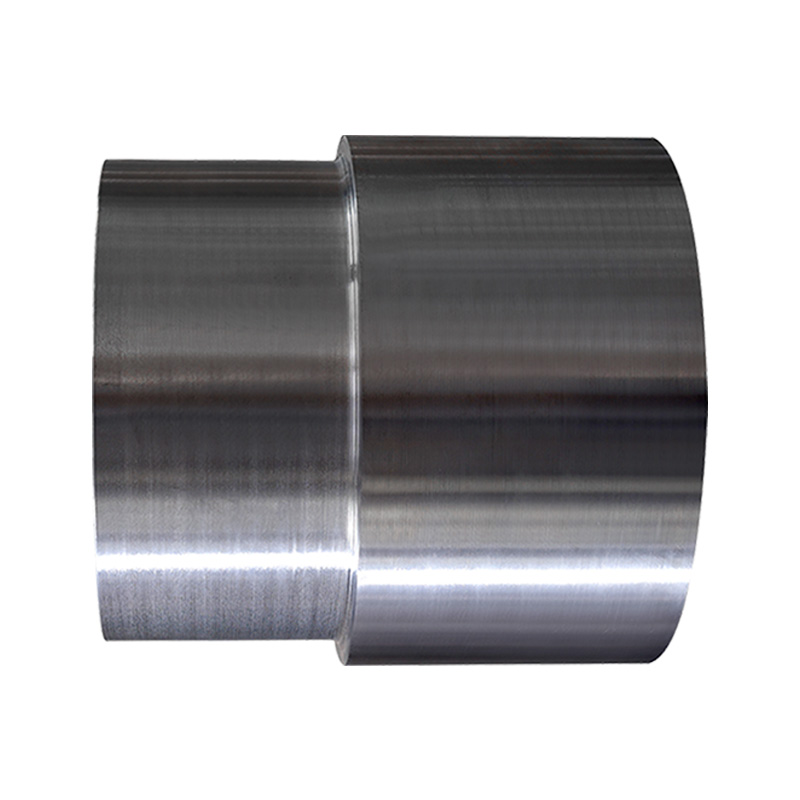

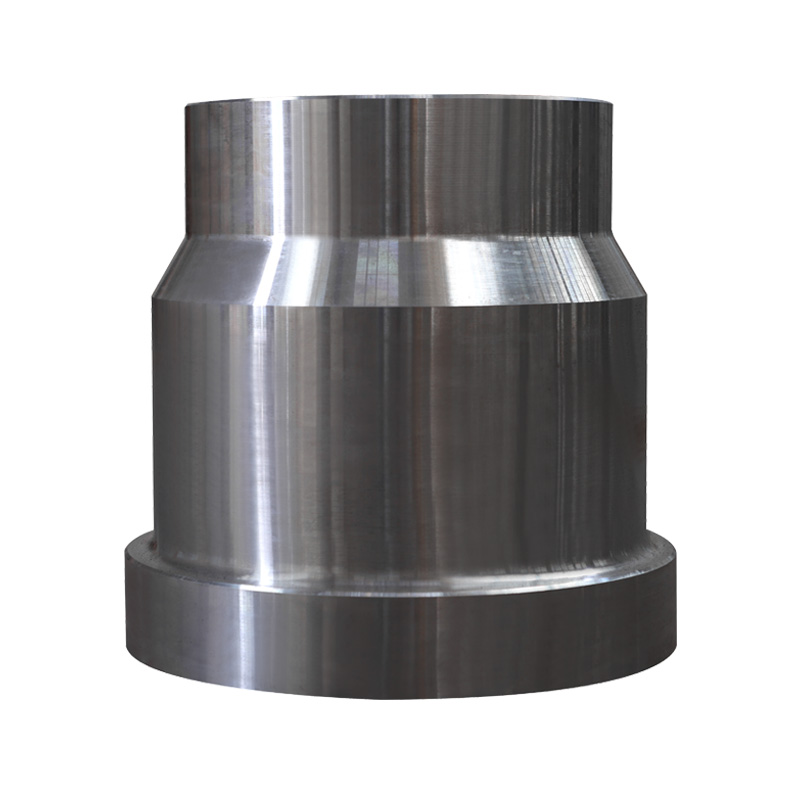

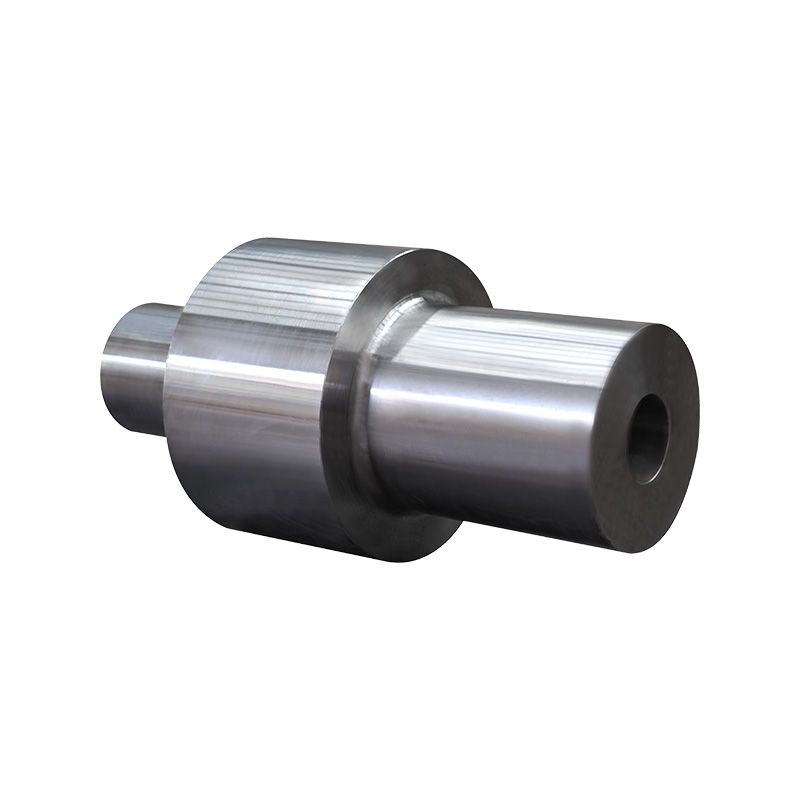

Высокий процесс ковки является одним из основных процессов в производстве Запасные части клапана Полем По сравнению с традиционными процессами ковки, технология точной форкирования делает внутренние и внешние структуры кованых продуктов более однородными и значительно улучшает механические свойства за счет более точного контроля температуры и более эффективной механической передачи. В производственном процессе деталей клапана использование технологии высокой устойчивой коды может эффективно снизить внутренние дефекты и поры материала, улучшить плотность материала и, таким образом, повысить его способность и устойчивость к усталости.

В частности, высокий процесс формирования формирования улучшает производительность деталей клапана в следующих аспектах:

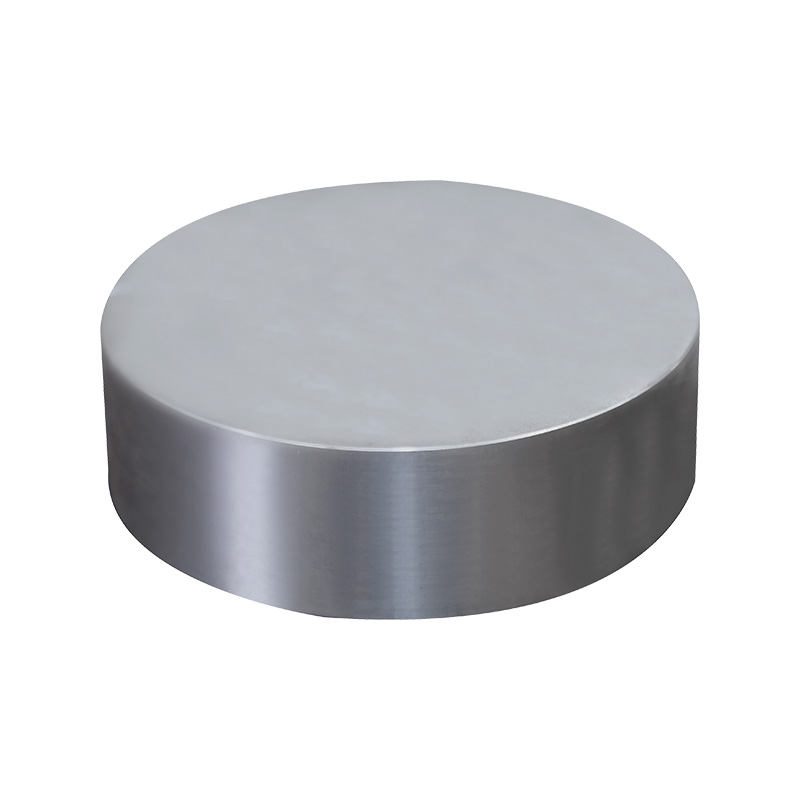

Единая зерновая структура: с помощью точной ковки зерновая структура металлических материалов является более утонченной и равномерной, тем самым улучшая прочность и вязкость материала, так что детали клапана все еще могут поддерживать производительность в условиях труда, таких как высокое давление, высокая температура и коррозия.

Снижение внутреннего напряжения и дефектов. Процесс точной формы может уменьшить внутреннее напряжение, создаваемое во время процесса ковки с помощью мелких контрольных параметров, и избежать растрескивания и деформации, вызванной концентрацией напряжения. В то же время, нестабильность производительности, вызванная дефектами материала, уменьшается.

Более высокая точность размерных: технология высокой устойчивой коды может эффективно контролировать размер деталей клапана, уменьшить сложность и ошибку более поздней обработки, обеспечить совпадение между частями и системой клапанов и улучшить рабочую стабильность общей системы.

2. Процесс термообработки и оптимизация производительности материала

В дополнение к высококвалифицированной форме, процесс термообработки также является важной частью улучшения производительности деталей клапана. Благодаря технологии термообработки, твердость, прочность, коррозионная устойчивость и другие аспекты кованых частей были еще более оптимизированы.

Улучшение твердости и прочности: процесс термообработки может улучшить твердость и прочность материала и повысить его способность поддерживать давление, контролируя температуру нагрева и скорость охлаждения в соответствии с рабочей средой и потребностями деталей клапана. Для деталей клапана, которые необходимо работать в высокой температуре и средах высокого давления, теплообразные материалы могут эффективно предотвратить потерю прочности или старение материала, вызванное чрезмерной температурой.

Коррозионная стойкость и устойчивость к износу: особенно в нефтехимической промышленности, клапаны часто должны работать в коррозионной среде, и коррозионная стойкость материалов особенно важна.

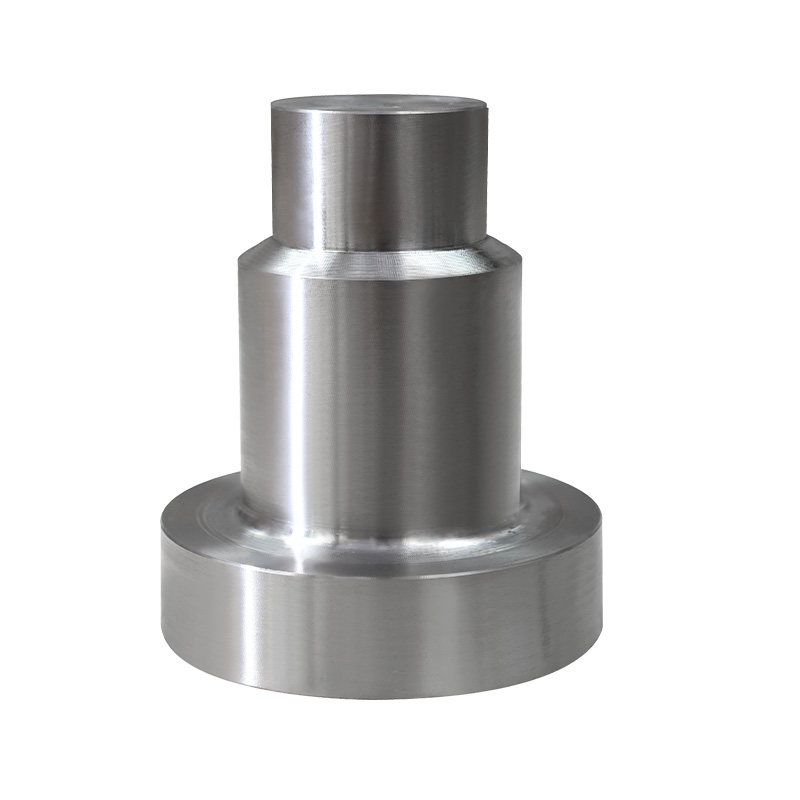

3. Структурная конструкция оптимизации: улучшить функциональность деталей клапана

В дополнение к кожу и термической обработке, структурный дизайн распада деталей клапана также является ключевым фактором, влияющим на его производительность. Благодаря структурной оптимизации, сопротивление давления, сопротивления воздействия и износостойкости деталей клапана может быть дополнительно улучшено, что делает их более адаптируемыми к требованиям нагрузки в различных рабочих средах.

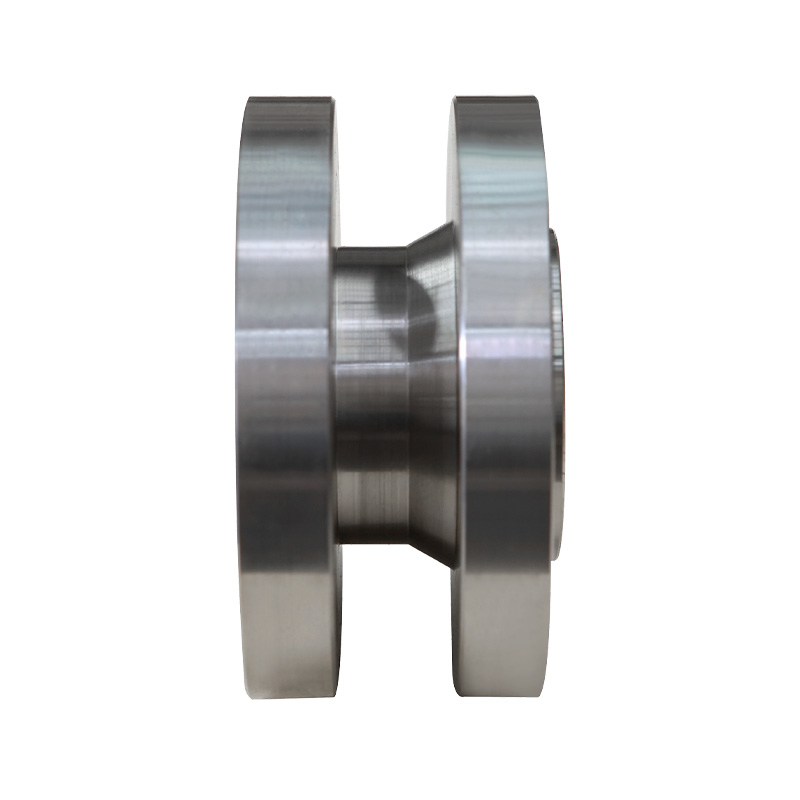

Укрепляйте стрессовые детали: анализируя условия напряжений деталей клапана и оптимизируя конструкцию структуры деталей, стрессовые детали могут быть укреплены, чтобы избежать структурного повреждения, вызванного чрезмерным локальным напряжением. Например, в ключевых частях, таких как герметичное сиденье клапана и стебель клапана, прочность и стабильность частей в рабочей среде высокого давления могут быть обеспечены путем увеличения толщины материала или принятия усиленного конструктивного дизайна.

Улучшение устойчивости к усталости: в условиях труда детали клапана часто испытывают долгосрочные периодические колебания давления. Чтобы улучшить их устойчивость к усталости, производители будут использовать оптимизированные геометрические формы в дизайне, чтобы снизить концентрацию напряжения, тем самым продлевая срок службы деталей клапана.

Уменьшите трение и износ: движущиеся части деталей клапана, такие как стебли клапанов и герметизирующие кольца, обычно должны выдерживать частые трения и износ.

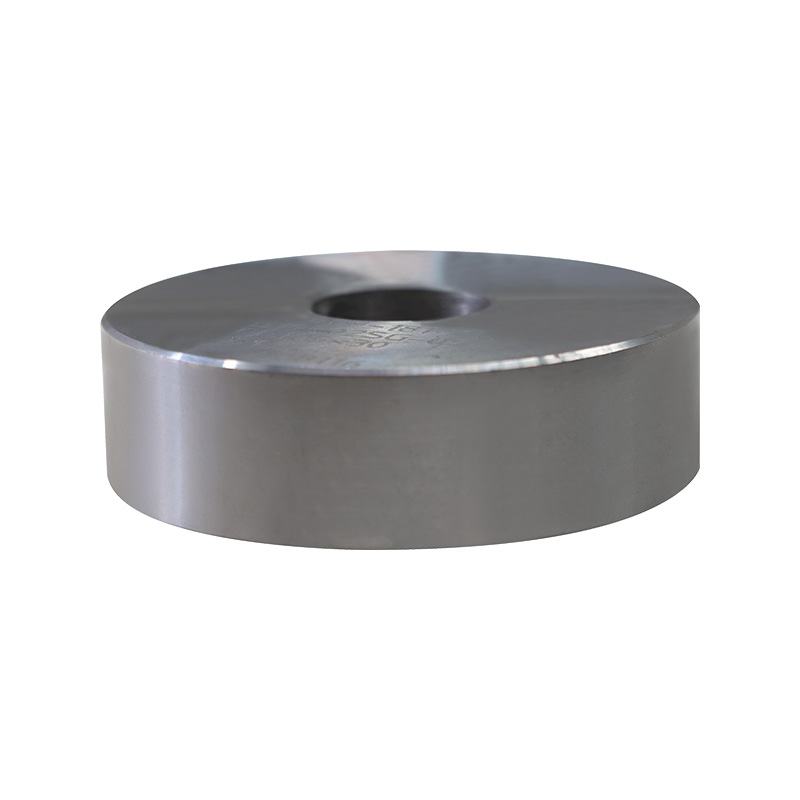

4. Строгий контроль качества и несколько тестов

Чтобы гарантировать влияние технологии высокой устойчивой кофорты и структурной оптимизации, распределения деталей клапана строго реализуют стандарты контроля качества в ходе производственного процесса. Каждая подваренная часть должна пройти строгую процедуру тестирования, включая размерные измерения, механическое тестирование свойств, тестирование на коррозионную сопротивление и т. Д., Чтобы обеспечить их производительность.

Управление размерами и точное тестирование: Точный размерный контроль является важной гарантией для высокой технологии ковки. Производители используют инструменты точности тестирования, чтобы гарантировать, что размерная ошибка каждой части находится в допустимом диапазоне, чтобы избежать влияния установки и использования из -за проблем размерных.

Тестирование на производительность: с помощью тестирования на твердость, испытания на растяжение, тестирование на устойчивость к коррозии и т. Д. Убедитесь, что механические и химические свойства каждой поддельной части соответствуют высоким стандартам и могут работать стабильно в рабочем состоянии.