Горнодобывающая промышленность в значительной степени зависит от производительности и долговечности своего механизма, где оборудование подвергается таким условиям, как высокое давление, тяжелые нагрузки и абразивные среды. Одним из ключевых компонентов, которые обеспечивают надежность и эффективность горнодобывающего механизма, является процесс ковки. Кованые части известны своей силой, прочности и способностью выдерживать износ, что делает их незаменимыми в горнодобывающем оборудовании. Однако для достижения производительности важно обеспечить качество и точность Рабочивание горнодобывающих машин Полем В этой статье изложены ключевые шаги, связанные с гарантированием качества и точности этих критических компонентов.

1. Выбор материала и контроль качества

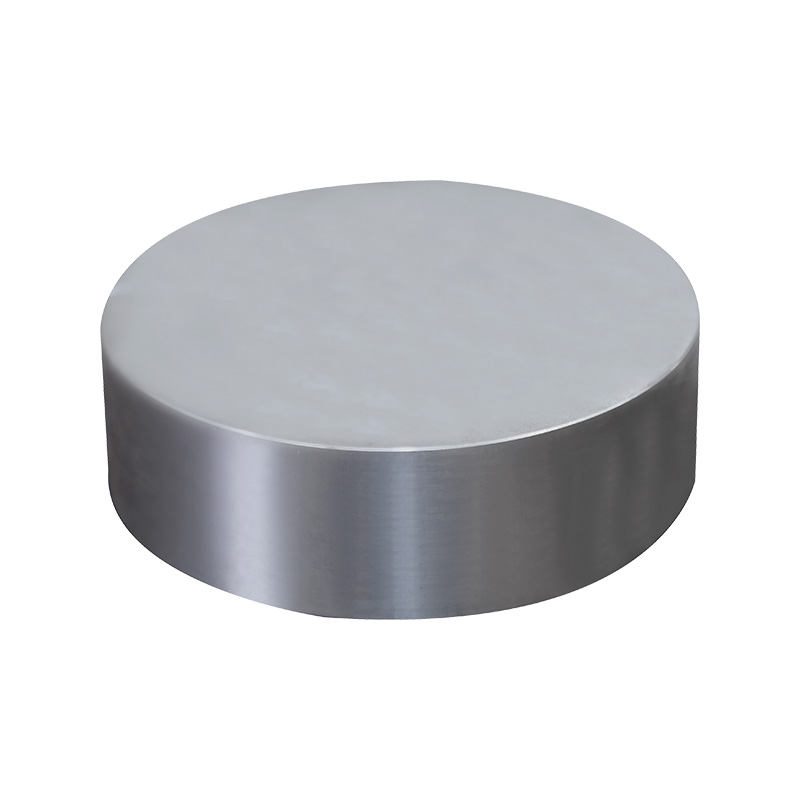

Основа высококачественных расколов горнодобывающих механизмов заключается в выборе правильных материалов. Компоненты горнодобывающего механизма часто подвергаются воздействию условий, включая высокие воздействия, высокие температуры и коррозионные среды. Следовательно, важно использовать высокопрочные материалы, такие как углеродные стали, сплавные стали и высокополучающие материалы, такие как хром-молибден и нержавеющая сталь. Эти материалы выбираются на основе их механических свойств и способности выдержать требовательную эксплуатационную среду, обнаруженную в добыче полезных ископаемых.

Контроль качества начинается с обеспечения сырья соответствовать отраслевым стандартам. Это включает в себя проведение тщательных проверок, включая тестирование химического композиции, испытания на растяжение и твердость, чтобы гарантировать, что материалы обладают необходимой прочностью и прочностью. Работа в тесном сотрудничестве с доверенными поставщиками и выполнение регулярных аудитов может помочь обеспечить использование только материалов премиального класса в процессе ковки.

2. Точное управление процессом ковки

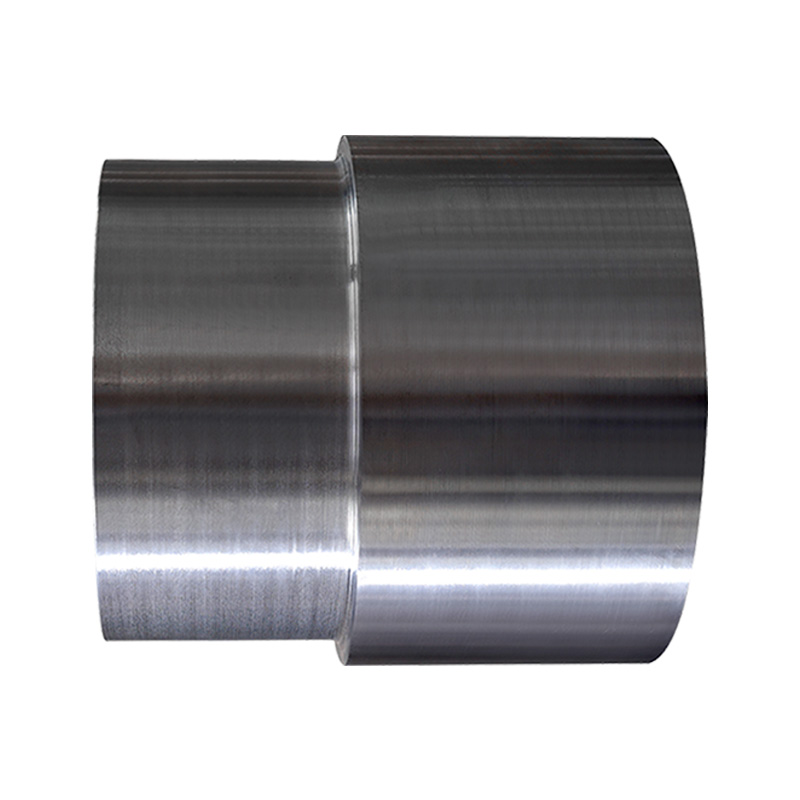

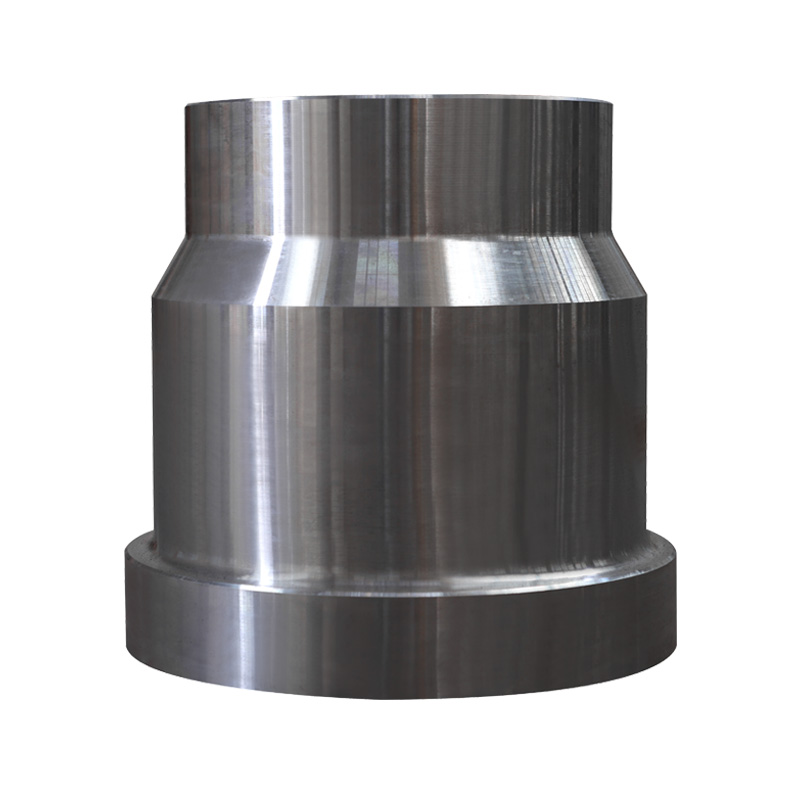

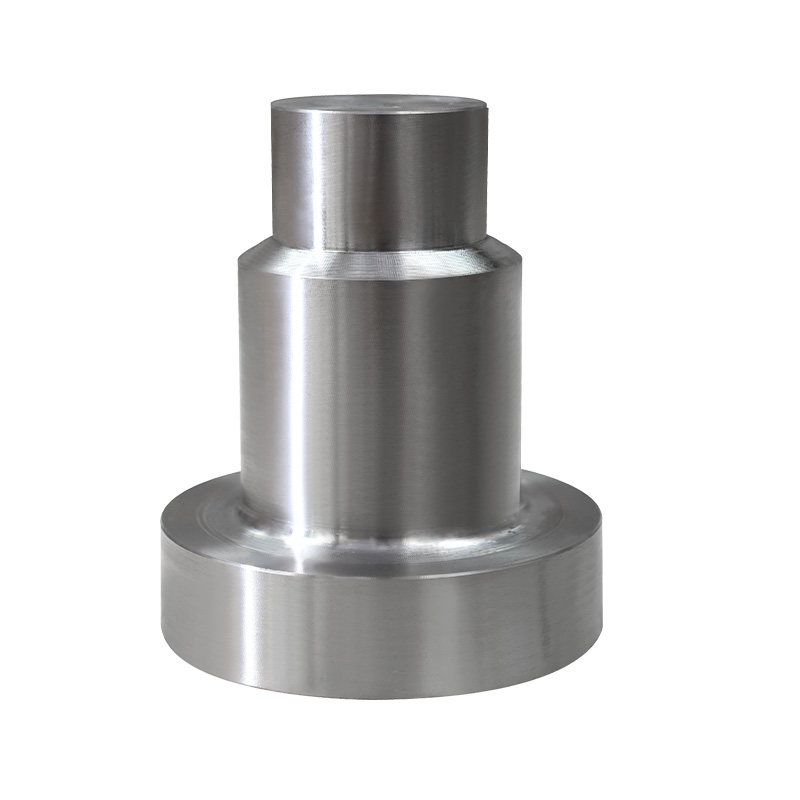

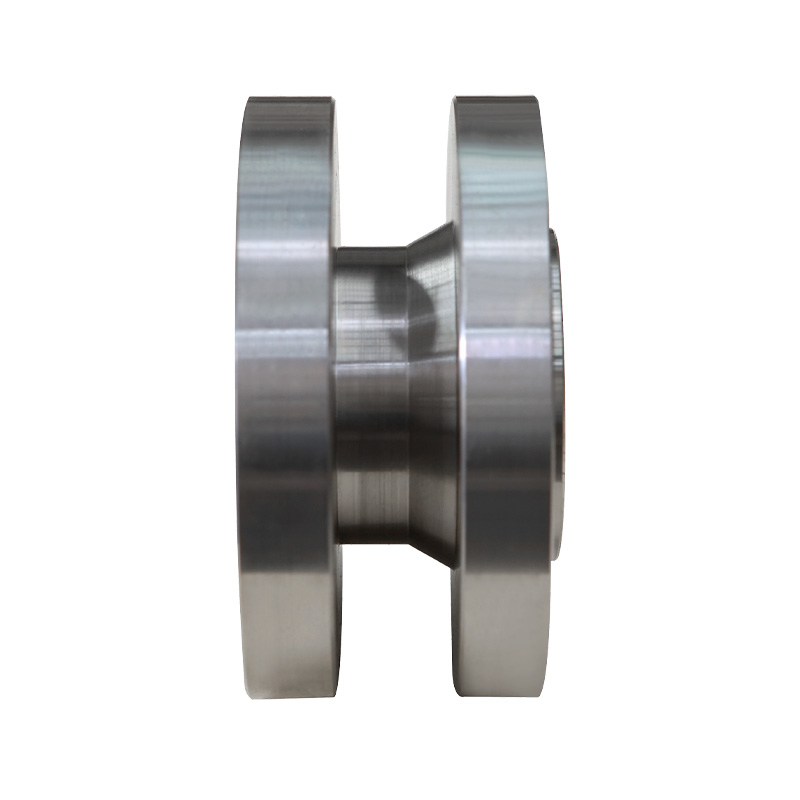

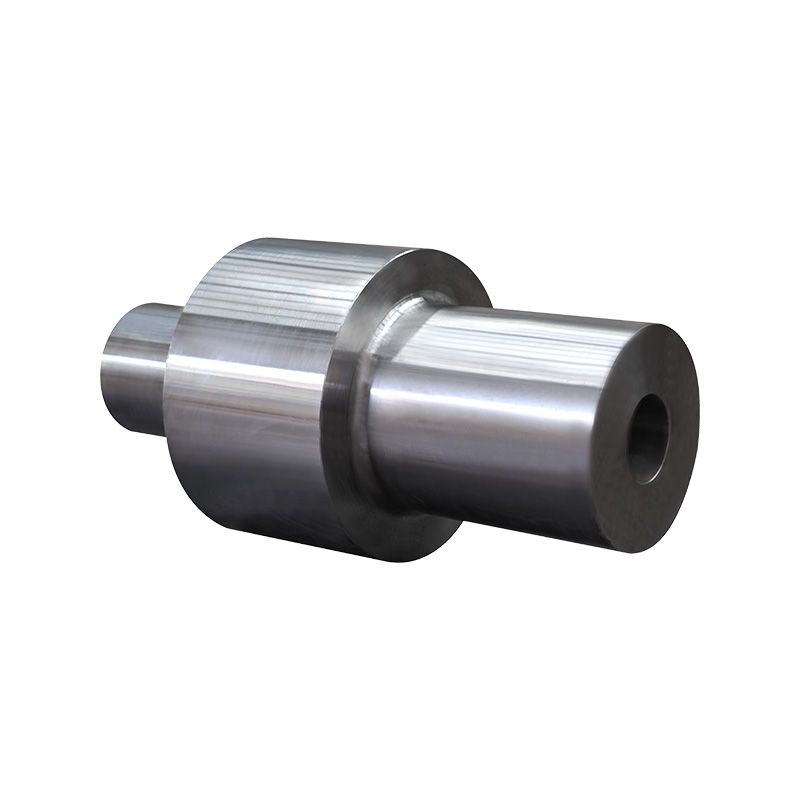

Сам процесс ковки является критическим фактором в достижении точных и высококачественных частей. Форгинг включает в себя применение контролируемого давления к нагретому материалу, формируя его в желаемую форму. Точность этого процесса имеет первостепенное значение, так как любые расхождения могут привести к дефектам, которые влияют на производительность конечного продукта.

Чтобы обеспечить точность, температура и давление, применяемые во время процесса ковки, должны контролироваться. Это требует передового кофортного оборудования с точным температурным регулированием и системами управления давлением. Использование компьютерных машин с компьютерным проектированием (CAD) и компьютерного численного управления (CNC) позволяет производителям создавать подробные и точные штампы, которые гарантируют, что каждая подготовка соответствует необходимым спецификациям. Постоянно контролируя параметры процесса и используя автоматизированные системы, производители могут поддерживать постоянную точность на протяжении всего производственного цикла.

3. Усовершенствованная термообработка

Тепловая обработка является еще одним важным шагом в обеспечении качества и точности распаков добычи. После одежды детали часто подвергаются процессам термообработки, таким как отжиг, гашение и отпуск, чтобы улучшить их механические свойства. Тепловая обработка может улучшить твердость, прочность и прочность ковцов, что делает ее более устойчивой к износу и усталости.

Процесс термообработки должен быть тщательно адаптирован к конкретному материалу и требованиям применения добычи. Перегрев или разнижение может привести к искажению, растрескиванию или неровным свойствам материала, которые могут серьезно повлиять на производительность машин. Следовательно, контролируемые скорости отопления и охлаждения, а также точный мониторинг во время термической обработки необходимы для достижения желаемых свойств материала и обеспечения долгосрочной долговечности.

4. Строгой осмотр и тестирование

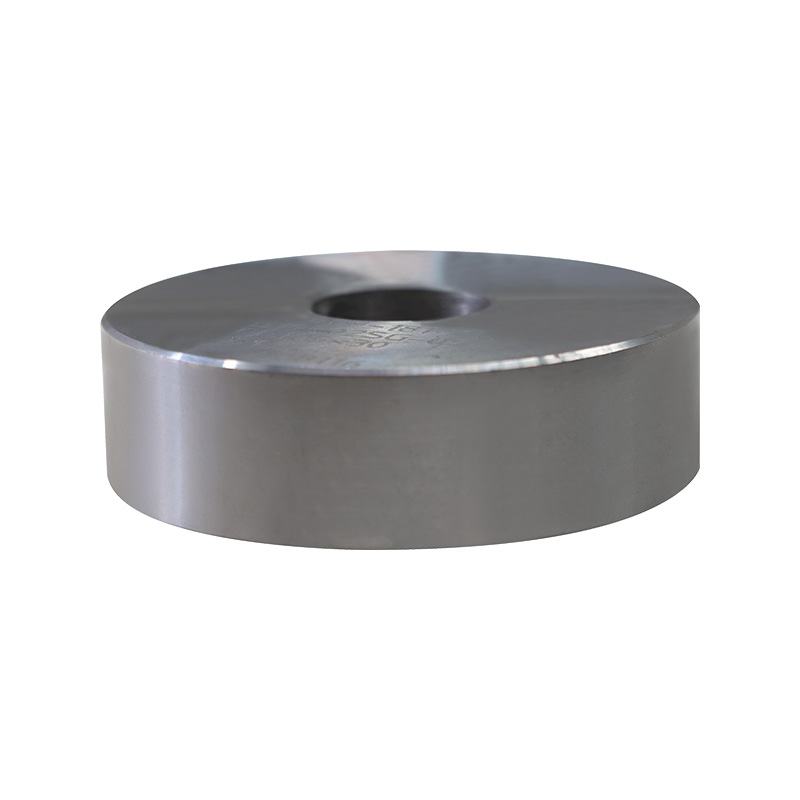

Чтобы гарантировать качество распаков добычи, строгие процедуры проверки и тестирования должны быть реализованы на различных этапах производства. Это включает в себя как неразрушающее тестирование (NDT), так и деструктивное тестирование для оценки целостности, производительности и безопасности настройки.

Методы неразрушающего тестирования, такие как ультразвуковое тестирование, рентгеновский осмотр и тестирование магнитных частиц, обычно используются для выявления внутренних недостатков, трещин или пустот, которые могут поставить под угрозу структурную целостность ковцов. Эти тесты гарантируют, что детали свободны от дефектов и способны выдерживать требовательные нагрузки и напряжения, встречающиеся в добыче полезных ископаемых.

Кроме того, проводятся размерные проверки с использованием расширенного измерительного оборудования, такого как координатные машины измерения (CMM), чтобы обеспечить, чтобы покидки соответствовали требуемым допускам. Любые отклонения от указанных измерений могут привести к неправильному установке и потенциальному отказу в горнодобывающем механизме.