1. Основные требования к ядерным проектам

Покраски ядерного проекта В основном включают в себя металлические детали, полученные путем подготовки процессов, которые должны выдерживать такие среды, как высокая температура, высокое давление и излучение. На атомных электростанциях обычно используются для ключевого оборудования, такого как сосуды давления реактора, парогенераторы и системы трубопроводов. Чтобы соответствовать высоким требованиям атомных электростанций для безопасности и стабильности, покидывание должно иметь следующие основные характеристики:

Высокая прочность и высокая температура: оборудование атомных электростанций работает при высоких температурах в течение длительного времени. Следовательно, нахождения должны иметь высокую прочность на высокую температуру и иметь возможность поддерживать стабильные механические свойства в долгосрочных высокотемпературных средах.

Радиационное сопротивление: радиационная среда, выделяемая ядерными реакторами ядерных электростанций, чрезвычайно сложна. Следовательно, положения должны быть в состоянии выдерживать непрерывное излучение без ухудшения материала или деградации производительности.

Коррозионная устойчивость: в рабочей среде высокого давления и высокой температуры оборудование атомных электростанций часто подвергается воздействию водяного пара, химических сред и т. Д., Которые выдвигают строгие требования к коррозионной стойкости материалов.

Долгосрочный срок и надежность: оборудование проектов по атомной энергетике должно использоваться в течение десятилетий, а цены должны иметь высокую долговечность и долгосрочную стабильность, чтобы обеспечить постоянную безопасную работу атомных электростанций.

2. Ключевые материалы и процессы: сплавные стали, такие как A182 F91

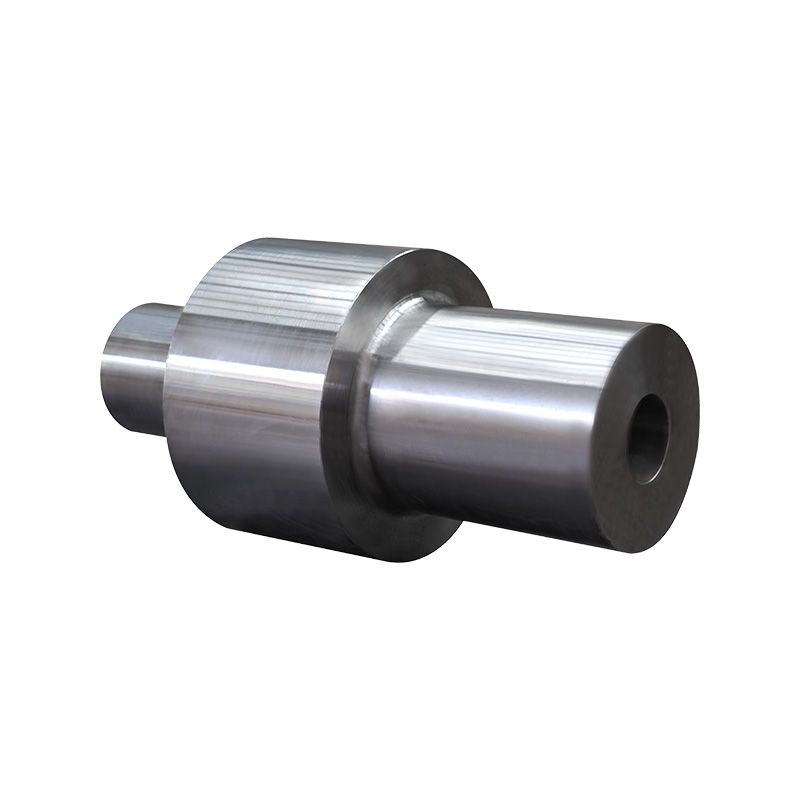

В процессе производственного процесса ядерных проектов, выбор материалов из сплавных стали имеет решающее значение. Общие материалы включают A182 F91, F92, F11, F22, F5 и F9 и т. Д. Эти материалы из сплавных стали обладают механическими свойствами и могут поддерживать свою структуру и прочность в условиях высокой температуры и высокого давления.

A182 F91: Этот материал представляет собой высокополушную сталь и в основном используется для ключевых деталей оборудования, которые необходимо выдерживать высокую температуру и высокое давление, такие как сосуды ядерного реактора, парогенераторы и т. Д. A182 F91 обладает хорошей тепловой прочностью, устойчивостью к коррозии и устойчивостью к окислению и может выдерживать рабочие условия внутри ядерных электростанций.

F92: Сплава F92 сплава подходит для деталей, которые требуют высокой теплостойкости в атомных энергетических проектах, особенно в высокотемпературных паровых средах. Он не только обладает хорошими механическими свойствами, но также может поддерживать высокую сопротивление трещин при высоких температурах, обеспечивая долгосрочное безопасное использование оборудования.

F11 и F22: эти два материала широко используются в высокотемпературном оборудовании, которое чаще встречается в проектах по ядерным энергетике, таким как системы трубопроводов и сварные детали. Их устойчивость к ползучести и коррозионная устойчивость делают их идеальными для высокотемпературных компонентов на атомных электростанциях.

F5 и F9: эти материалы из сплавных стали подходят для оборудования в условиях более низкой температуры и давления, в основном используемых в вспомогательных системах и некоторых компонентах трубопроводов атомных электростанций.

3. Ключевая роль процесса подделки

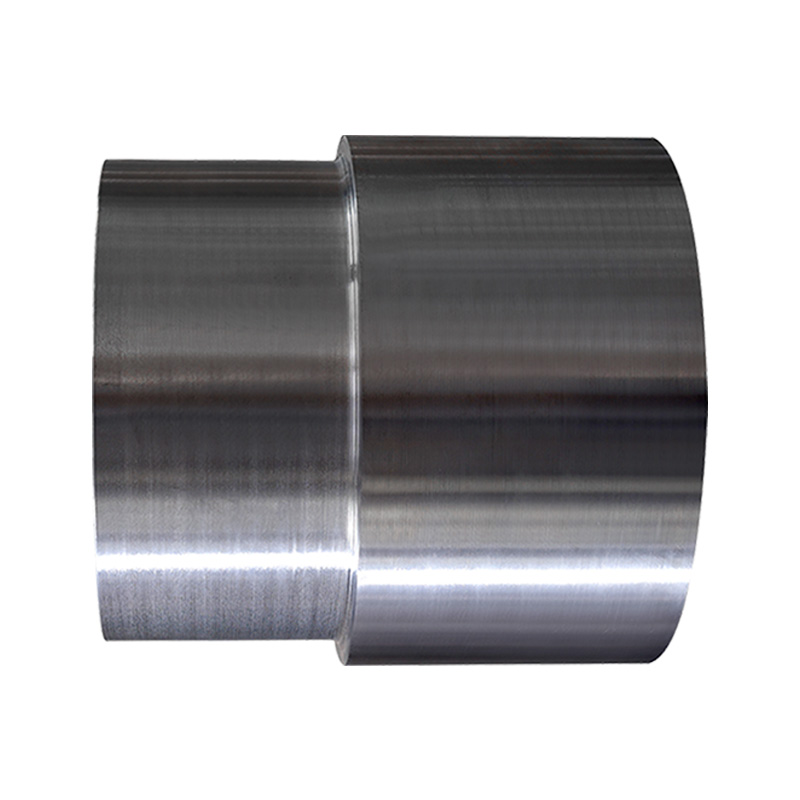

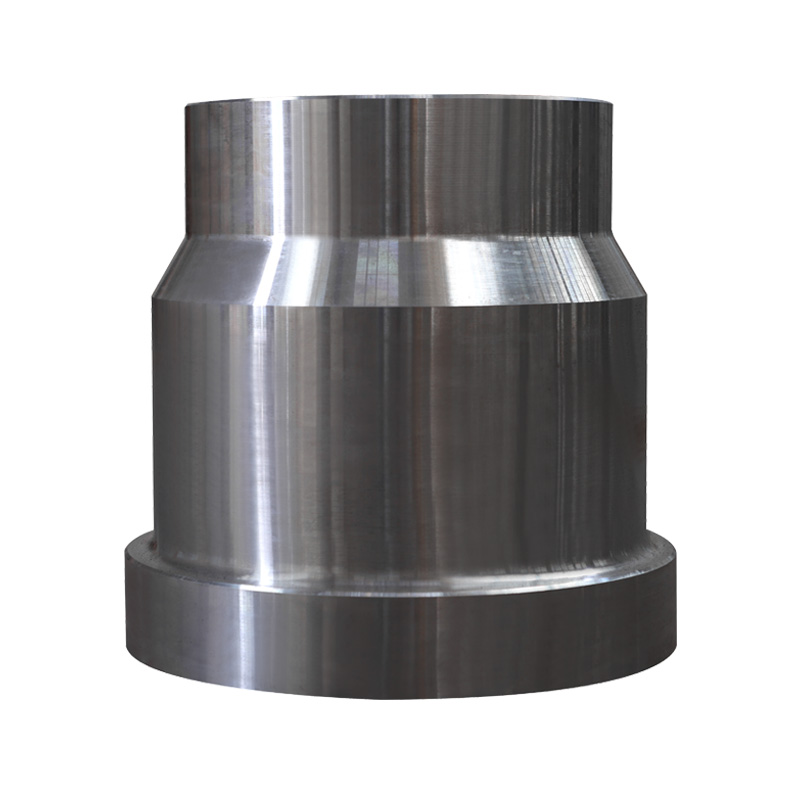

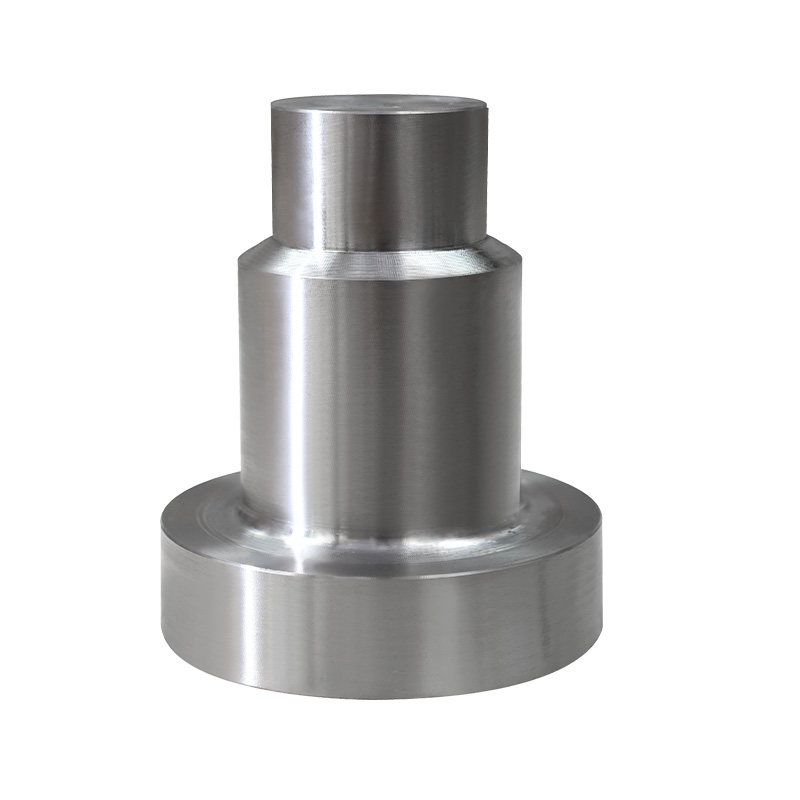

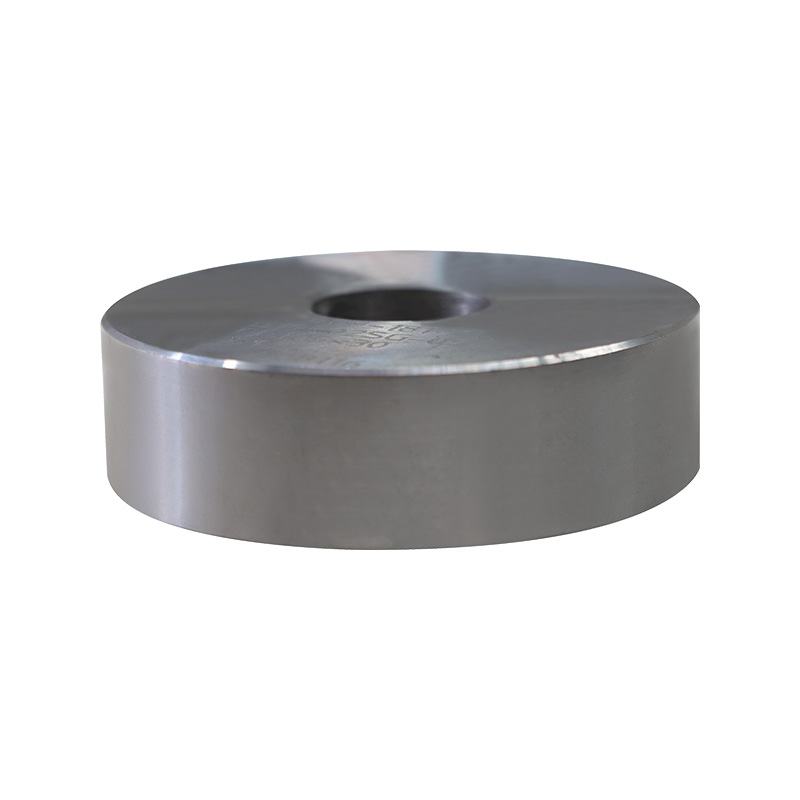

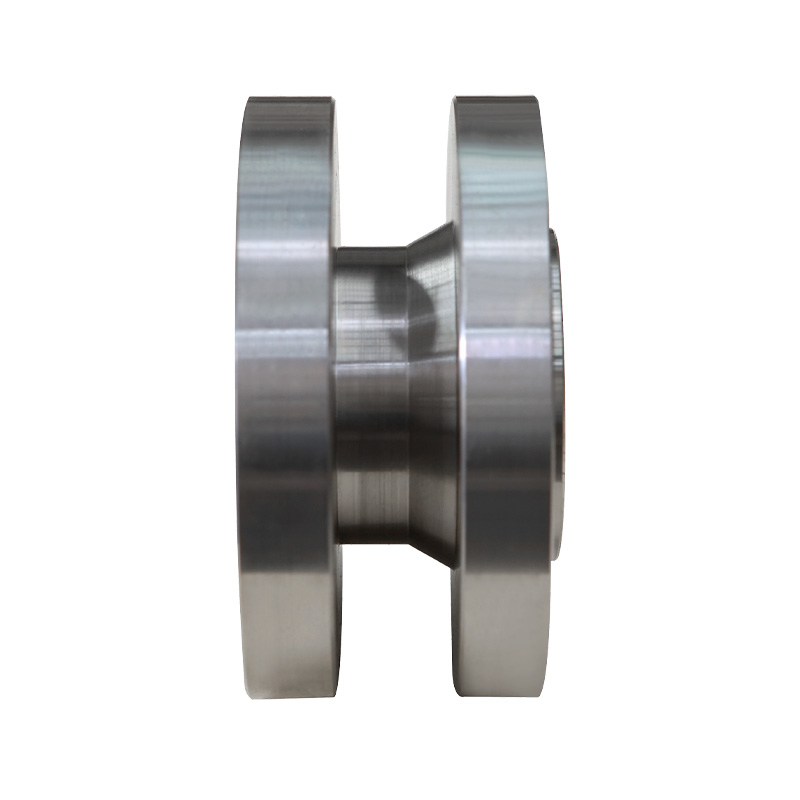

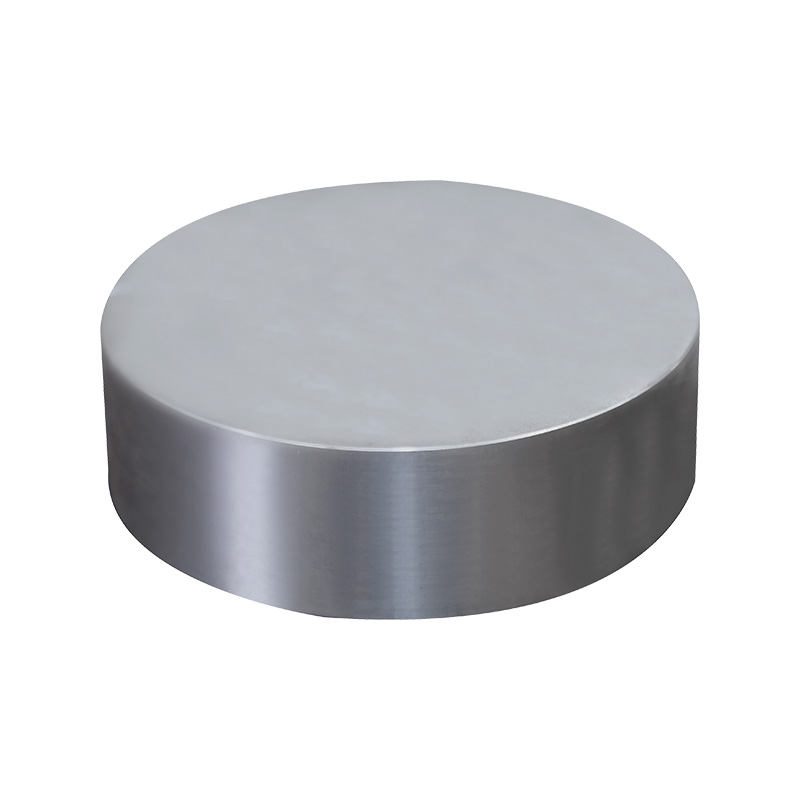

Форгинг - это процесс, который деформирует металл, нагревая его и применяя механическое давление. По сравнению с литьем, ковация может значительно улучшить внутреннюю структуру материала и улучшить его механические свойства. Для получения ядерных проектов точный контроль процесса ковки имеет решающее значение. Благодаря коде, поры и примеси в материале могут быть эффективно устранены, плотность и однородность металла могут быть улучшены, а его сопротивление высокой температуре, давлению, излучению и т. Д. Может быть улучшено.

Высокая температурная кодка: высокая температурная кодка может деформировать материал в условиях высокой температуры, тем самым улучшая его зерновую структуру, что делает материал более равномерным, а также увеличивая прочность и прочность.

Точная ковка: точная технология ковки может достичь более высокой точности, обеспечить точность подгонки и качество поверхности деталей, уменьшить сложность последующей обработки и повысить эффективность работы.