1. Точный выбор материала и оптимизация производительности

Надежность Запасные части клапана В условиях труда зависит от выбора материалов. Физические свойства и химические свойства различных материалов определяют их адаптивность в определенных средах. Чтобы удовлетворить потребности высокотемпературных, высокого давления и коррозионных сред, распад деталей клапана обеспечивает различные высокопроизводительные материалы для обеспечения долговечности ее продуктов в различных сложных условиях труда.

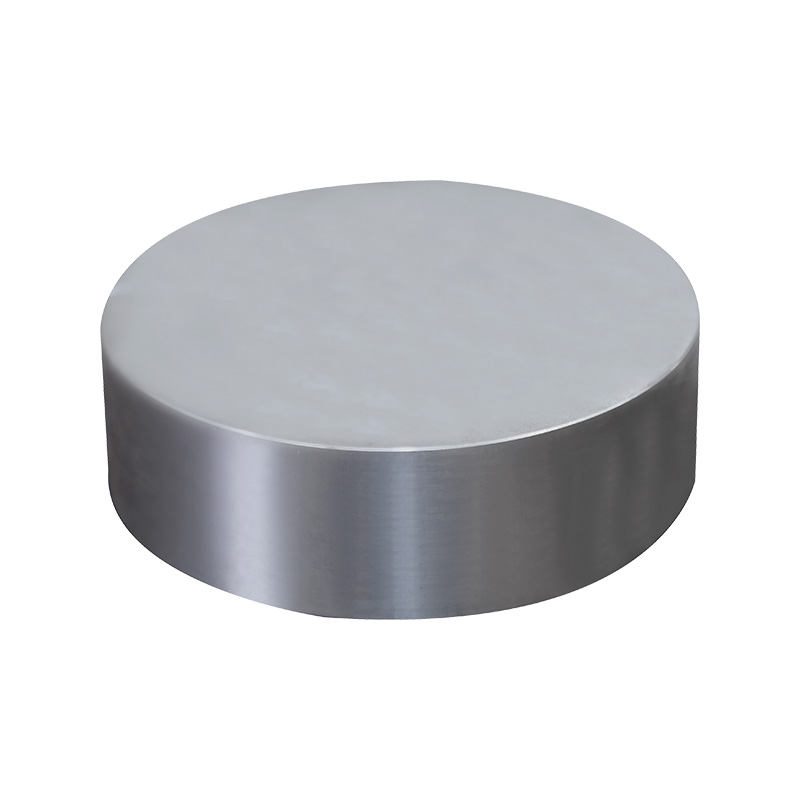

Углеродная сталь: углеродная сталь является одним из общих материалов и подходит для обычных промышленных применений со средним давлением и температурой. Он обладает хорошей силой, прочности и устойчивостью к износу и может адаптироваться к рабочим требованиям общих сред.

Нержавеющая сталь: из -за своей коррозионной устойчивости нержавеющая сталь широко используется в таких отраслях, как химические вещества, нефть и газ. Особенно при высокой влажности, кислотной и щелочной среде, нержавеющая сталь может эффективно противостоять коррозии и поддерживать долгосрочную стабильную работу.

Сплава Сталь: Сплава Сталь имеет уникальные преимущества в условиях температуры и давления и подходит для рабочих сред, которые необходимо выдерживать высокое давление и высокую температуру. Высокая прочность, устойчивость к усталости и высокая температурная стойкость сплавной стали заставляют его работать в клапанах и условиях высокого давления.

2. Высокий процесс коровы и структурная оптимизация

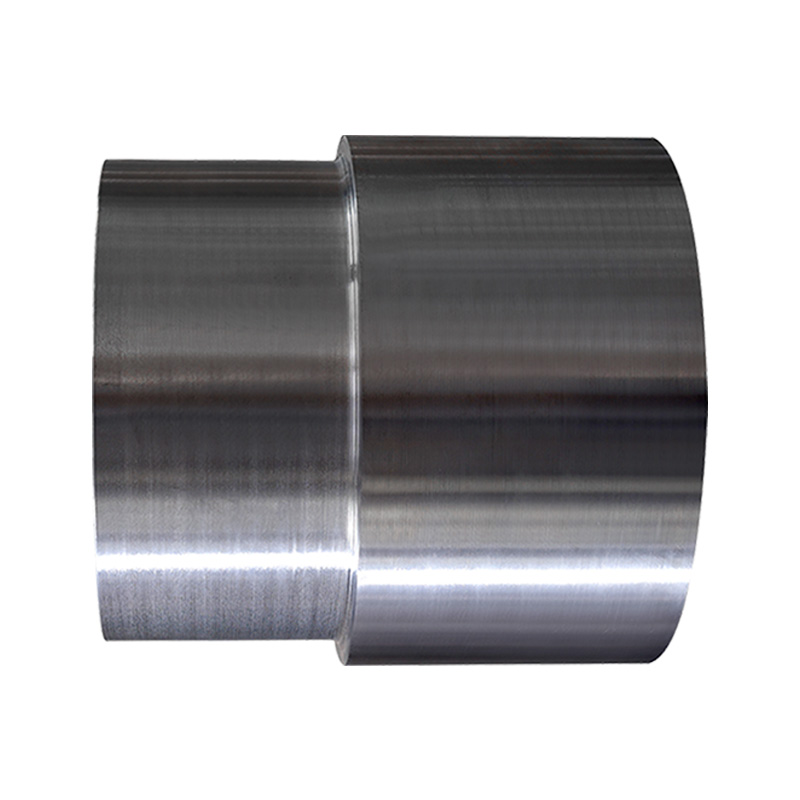

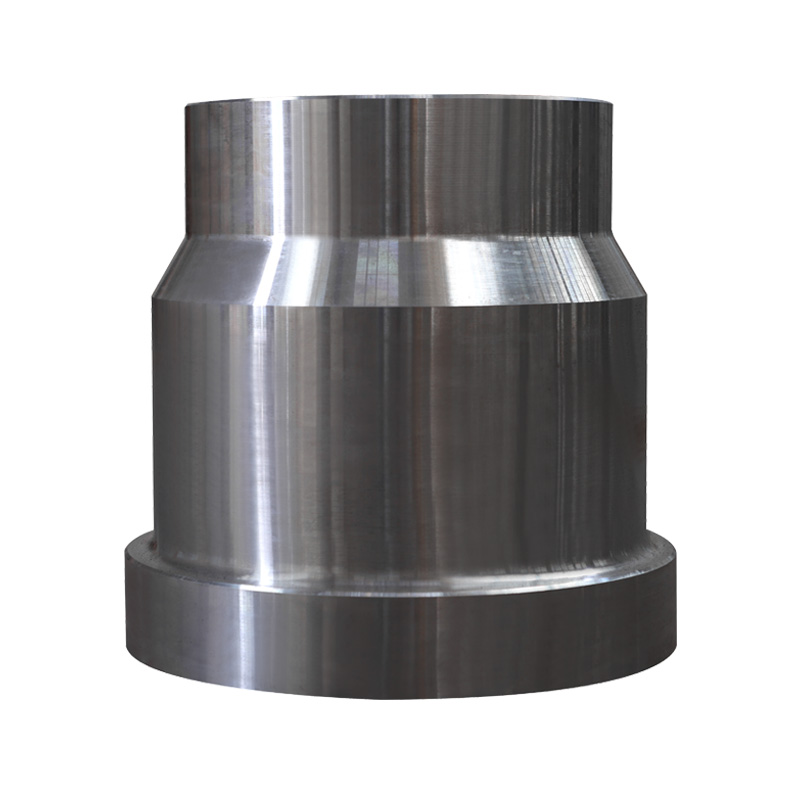

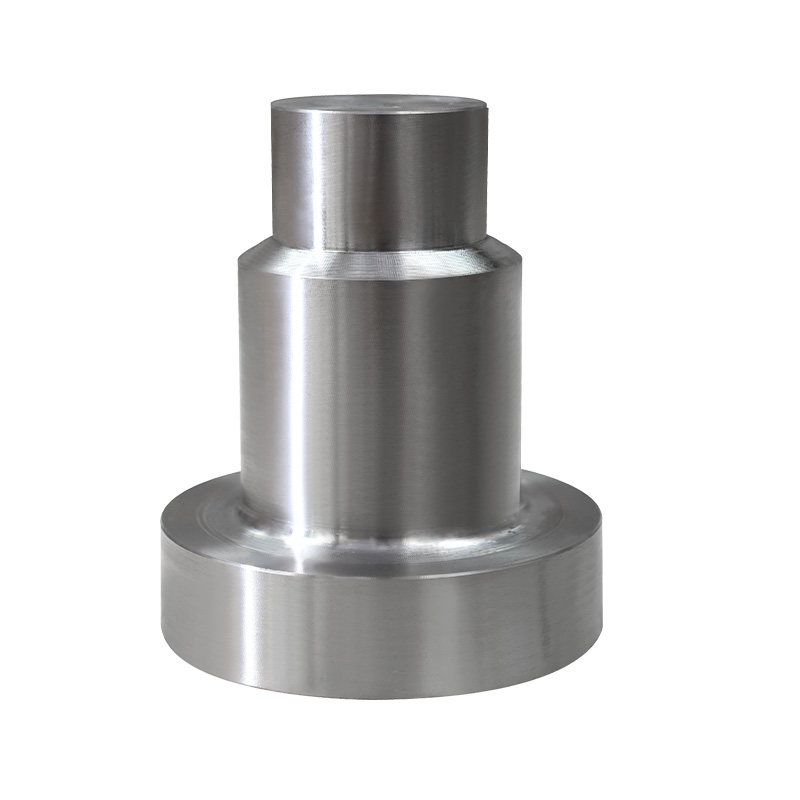

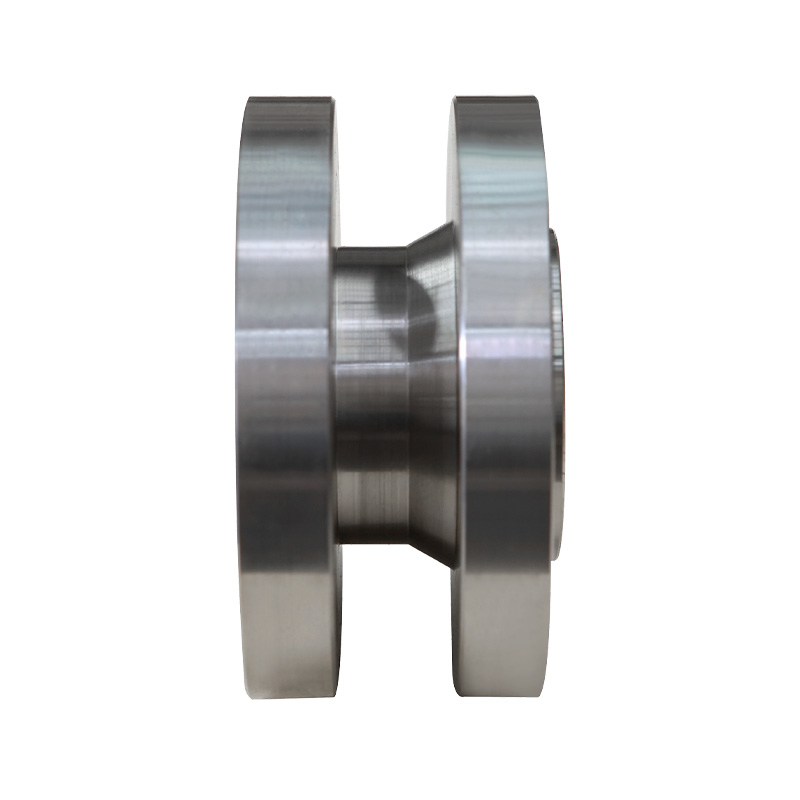

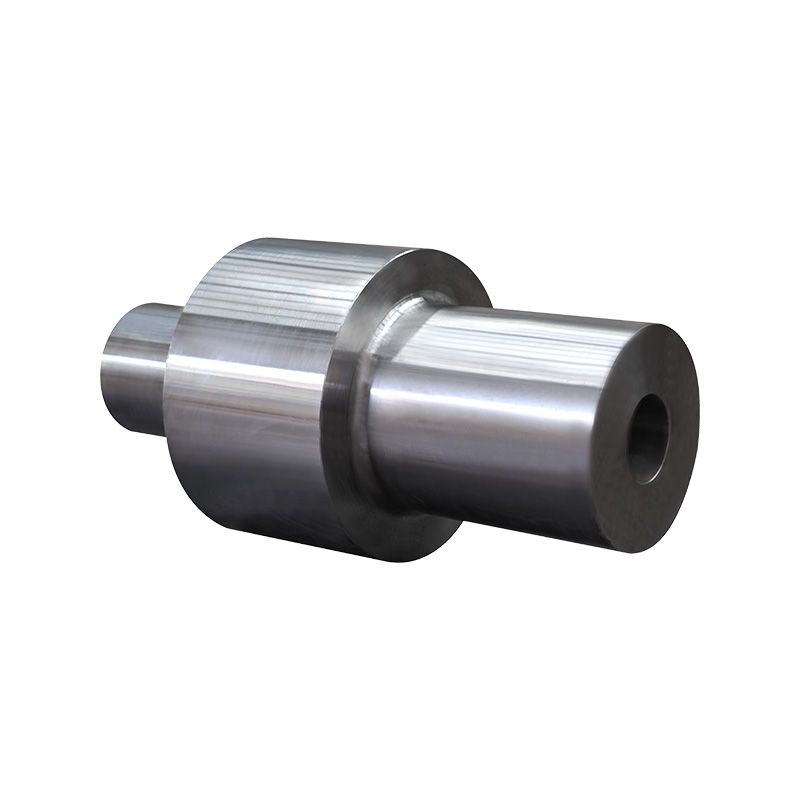

Процесс ковки является ключом для обеспечения надежности и долговечности распаков частей клапана. Использование высокой технологии формирования формирования делает внутреннюю структуру каждого компонента клапана более компактной, что может эффективно снижать пустоты и внутренние дефекты и усилить его воздействие сопротивления и устойчивости к усталости.

Точная ковка: благодаря процессу точной ковки механические свойства деталей клапана дополнительно улучшаются, особенно износостойкость и высокотемпературная устойчивость. Точная ковка может обеспечить гладкую поверхность деталей, уменьшить потерю трения и повысить его нагрузку.

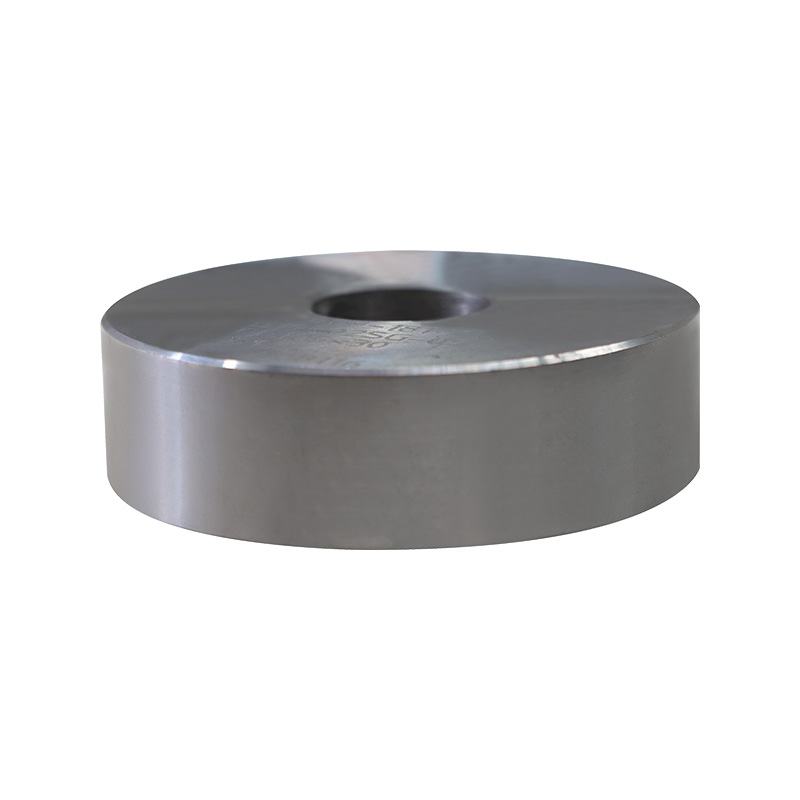

Процесс термической обработки: после формирования процесс термообработки необходим для улучшения твердости и силы материала. Контролируя температуру нагрева и скорость охлаждения, производители могут оптимизировать микроструктуру деталей, дополнительно улучшают их высокотемпературную сопротивление, устойчивость к коррозии, устойчивость к окислению и другие свойства, чтобы они все еще могли поддерживать высокую прочность и стабильность в условиях труда.

Благодаря точной коде и термической обработке структура распада частей клапана оптимизируется, тем самым повышая его надежность и долговечность в высокой температуре, высоком давлении и коррозионных средах.

3. Строгий контроль качества и несколько тестов

Для обеспечения того, чтобы покидывание деталей клапана могло работать стабильно в условиях труда, необходимы строгий контроль качества и комплексное тестирование. Каждый поддельный продукт должен пройти строгий процесс контроля качества, чтобы убедиться, что его различные выступления соответствуют стандартам и удовлетворяют потребности клиентов.

Размерное тестирование и точное тестирование: Точный размерный контроль необходим для надежности деталей клапана. Каждая подваренная часть должна быть протестирована с помощью точных размерных инструментов измерения, чтобы обеспечить соответствие стандартам проектирования, чтобы избежать плохой установки или нестабильной работы из -за размерных отклонений.

Механическое тестирование производительности: с помощью тестирования твердости, тестирования на прочность на растяжение и т. Д. Убедитесь, что детали клапана могут противостоять достаточным напряжению и нагрузки в таких условиях, как высокое давление и высокая температура без разрыва или деформирования.

Коррозионная устойчивость и тестирование устойчивости к износу: особенно в коррозийных средах, таких как нефтяная и химическая промышленность, детали клапана должны иметь коррозионную стойкость. Благодаря тестированию солевого распыления, испытаниях на коррозию кислоты и щелочи и т. Д. Убедитесь, что коррозии не влияют на детали во время долгосрочного использования и поддержания хорошего герметизации и долговечности.

Высокая температура и тестирование высокого давления: для моделирования реальных условий труда проводятся высокие температуры и испытания высокого давления для обеспечения стабильности и надежности деталей клапана в условиях.

4. Индивидуальные решения и потребности клиентов

Требования к деталям клапана часто различаются в разных рабочих средах. Таким образом, Somprings Dears Dears предоставляет индивидуальные решения, выбирая материалы, оптимизация проектов и настройку размеров в соответствии с конкретными потребностями клиентов, чтобы гарантировать, что детали могут полностью соответствовать требованиям конкретных условий труда.

Будь то специальные среды высокого температуры и высокого давления или на рабочих местах с сильной химической коррозией, производители могут предоставить персонализированные проектные решения и настраивать высокопроизводительные и высокопроизводительные детали клапана в соответствии с конкретными потребностями клиентов.