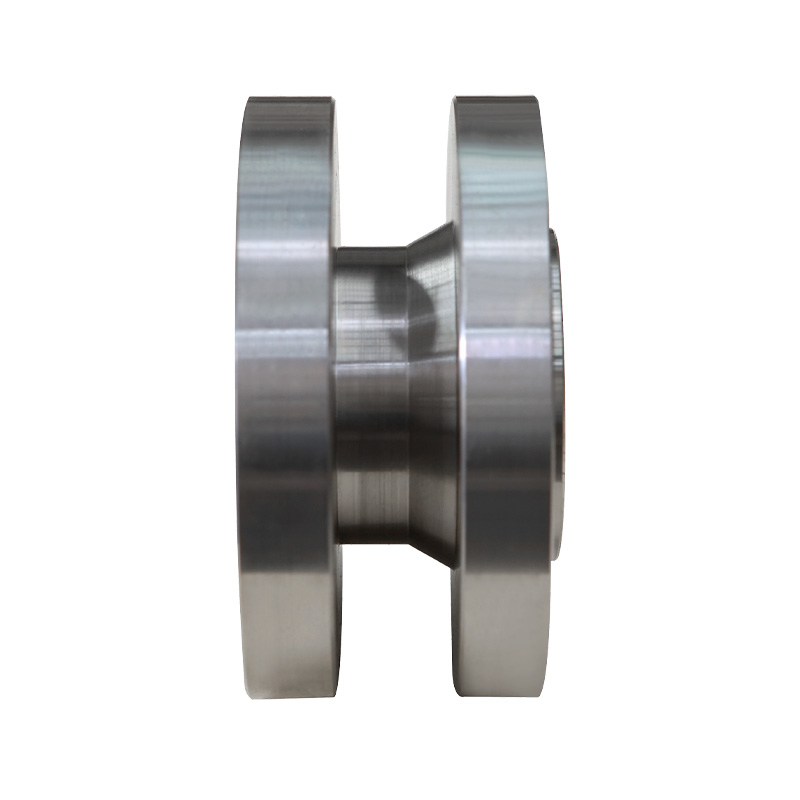

Мы должны рассмотреть процесс производства Рабочивание горнодобывающих машин Полем Мастерство является ключевым шагом в преобразовании дизайнерских чертежей и идеальных материалов в надежные физические объекты. Неправильное мастерство может привести к летальным дефектам в распадах, даже если материал имеет хорошее качество, что не может соответствовать требованиям суровых условий добычи. Ниже приведены основные причины для рассмотрения процесса:

1. Определите окончательную производительность ковки:

Качество формирования: метод ковки (свободная ковка, ковация умирания и т. Д.), Управление температурой и деформация напрямую влияют на направление линий потока металла, размер зерна и плотность внутри ковки. Разумные процессы могут устранить дефекты кастинга, уточнить структуру и значительно улучшить прочность, прочность и устойчивость к усталости. Плохое мастерство может вызвать внутреннюю ослабление, трещины или обтекание резки, значительно ослабляя несущую грузоподъемность.

Контроль производительности: ключевые процессы термической обработки, такие как гашение и отпуск, непосредственно определяют окончательное соотношение твердости, прочности, прочности и устойчивости к износу. Любое небольшое отклонение в параметрах процесса (температура, время, скорость охлаждения) может привести к неудовлетворительной производительности (например, становясь хрупкой, когда слишком жестко или не устойчива к износу, когда он слишком мягкий), что не может соответствовать требованиям конструкции и использования.

2. Относительно структурной целостности и надежности:

Избегайте внутренних дефектов. Неправильный процесс коницы (такой как низкая температура, чрезмерное удары) или ненадлежащая термообработка (например, неравномерное отопление/охлаждение) может легко вызвать дефекты, такие как трещины, складки, белые пятна и перегрев или перегорел конструкции внутри или на поверхности формы. Эти дефекты являются источниками концентрации напряжения и инициации переломов в условиях тяжелой нагрузки и воздействия на шахтах, что представляет серьезную угрозу для безопасности оборудования.

Убедитесь, что размерная точность и форма: конструкция матрица и точность кощу процесса ковки напрямую влияют на геометрическую форму, ключевые размеры и соответствующие допуски ковена. Чрезмерное отклонение измерения или нестандартная форма не только влияет на сборку, но и может вызвать раннее повреждение из-за неравномерного напряжения во время обслуживания.

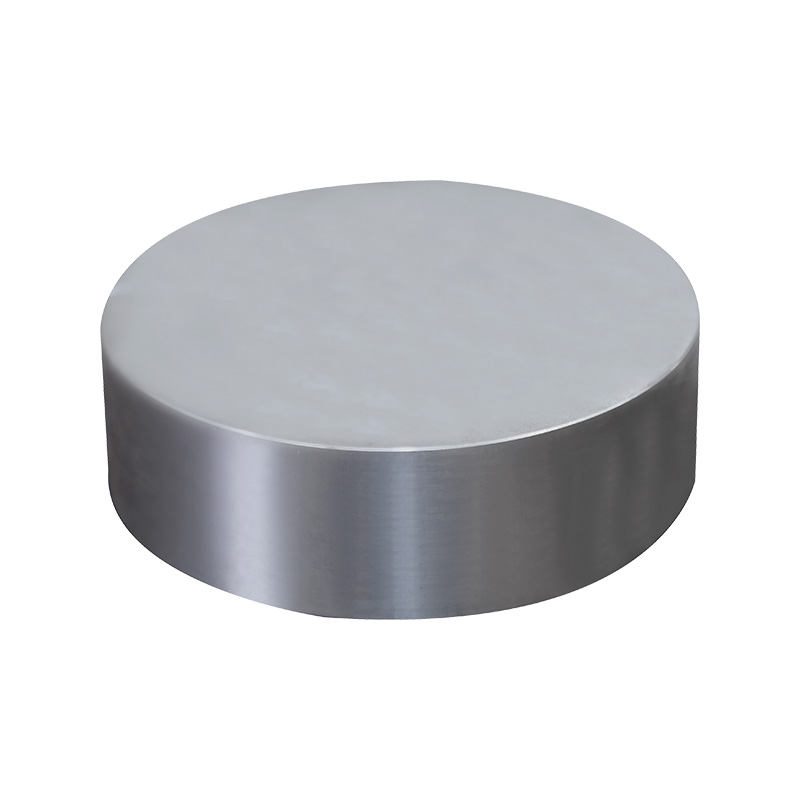

3. Влияние на затраты на срок службы и обслуживание:

Основа для сопротивления отказа: получение равномерной, плотной, высокопрочной и высокой структуры матрицы вязкости посредством кости и термической обработки является основой для сдачи, чтобы противостоять типичным режимам разрушения в таких шахтах, как износ, удар и усталость. Неадекватное мастерство затрудняет даже лучшие материалы, чтобы раскрыть свой потенциал, что приводит к тому, что срок службы компонентов намного ниже ожиданий, частых замены и отключений.

Снижение концентрации напряжений: хороший процесс ковки может образовывать разумное направление обтекания металлов, избегая концентрации напряжений в острых углах и резких поперечных сечений; Правильная термообработка может устранить остаточное напряжение. Все это напрямую задерживает инициацию и распространение усталостных трещин.

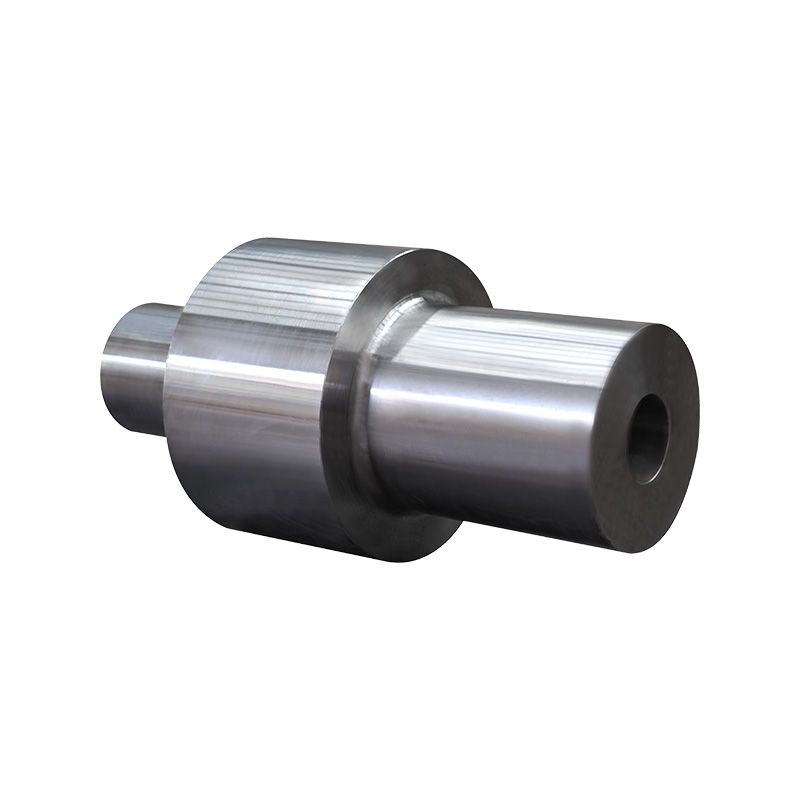

4. Соответьте сложным функциональным требованиям и требованиям к обслуживанию:

Специальные требования к процессу. Некоторые ключевые цены в горнодобывающем механизме (например, поверхностное упрочнение износостойких деталей и глубокое гашение ключевых валов) могут потребовать специальных процессов для формирования или термической обработки (такие как изотермическое ковкость, индукционное упрочнение, карбуризация/атетка и т. Д.) Для достижения конкретных градиентов производительности или характеристик поверхности. Выбор процесса должен соответствовать этим специальным требованиям.

Проблема крупных и сложных центров: с тенденцией крупномасштабного горного оборудования, производственный процесс сверхусобких центров (таких как сегментированная ковка, большая термообработка, управление процессом) является огромной проблемой для обеспечения согласованности их внутреннего и внешнего качества. Процесс должен быть в состоянии справиться с этой сложностью.

5. Баланс между экономикой и эффективностью:

Убедитесь, что первая скорость прохождения: зрелые, стабильные и контролируемые производственные процессы являются ключом к обеспечению первой скорости прохода. Нестабильные процессы приводят к высокой скорости откола и повторному ремонту, что значительно увеличивает затраты и задерживает доставку.

Максимизация стоимости материалов: оптимизация процессов может потенциально выбирать материалы с немного более низкими затратами, но лучшей обработкой при удовлетворении требований к производительности или повышению производительности материала посредством процессов для достижения лучшей эффективности затрат. Наоборот, плохо продуманные цены, даже если они сделаны из дорогих материалов, могут стать ломом.

6. Соответствие системе обеспечения качества:

Прослеживаемость и управляемость процессов: стандартизированные производственные процессы (с четкими спецификациями процесса, записи параметров процесса и элементы управления) являются основными требованиями системы управления качеством. Он обеспечивает стабильное и отслеживаемое качество кощу, что является основой для соответствия стандартам принятия пользователей и отраслевыми стандартами.

| Область зоны | Ключевые моменты | Влияние на кожух |

| 1. Окончательная производительность | - Формирование качества: Металлические линии потока, уточнение зерна, плотность от метода ковки/температура/деформация .- Контроль над свойствами: Твердость, прочность, прочность, устойчивость к износу, продиктованные термической обработкой (гашение/отпуск). | Непосредственно определяет, соответствует ли кодекс силу, прочности и требований к износу для поступки шахты. |

| 2. Структурная целостность и надежность | - Профилактика дефектов: Избегает внутренних/внешних недостатков (трещины, складки, перегрев) от плохой ковки/термической обработки. Точность размеров: Обеспечивает правильную форму, размер, допуски для подгонки и распределения нагрузки. | Критическое для предотвращения катастрофического сбоя при ударе/вибрации; обеспечивает надлежащую сборку и обслуживание. |

| 3. Срок службы и стоимость | - Сопротивление отказа: Создает плотную, равномерную микроструктуру в качестве основы для износа, удара и устойчивости к усталости. Управление стрессом: Оптимизирует линии потока металла и минимизирует остаточное напряжение. | Продолжает срок службы компонентов, сокращает незапланированное время простоя и снижает общие затраты на техническое обслуживание. |

| 4. Сложные требования | - Специальные процессы: Может потребовать конкретных методов (например, контролируемого охлаждения, затверждения поверхности, глубокого упрочнения) для уникальных свойств .- Большие/сложные детали: Возможность процесса для размера и сложных форм имеет важное значение. | Обеспечивает, чтобы ковация может соответствовать специализированным функциональным требованиям (например, поверхности износа, ядра) и задачи задач. |

| 5. Экономика и эффективность | - Выход первого прохода: Последовательные, контролируемые процессы минимизируют лом и переделку .- Реализация стоимости материала: Оптимизирует стоимость/производительность; позволяет потенциально использовать более экономичные материалы. | Снижает стоимость производства и задержки; достигает наилучшего значения для приложения. |

| 6. Качество обеспечения | - Управление процессом и отслеживание: Определенные процедуры, записанные параметры и соблюдение стандартов. | Обеспечивает последовательное качество, соответствует спецификациям/кодам и обеспечивает подотчетность. |